Текст книги "Занимательная гальванотехника: Пособие для учащихся"

Автор книги: Николай Одноралов

Жанры:

Химия

,сообщить о нарушении

Текущая страница: 3 (всего у книги 5 страниц)

Тюлевые кружева, особенно тонкие по рисунку, наиболее красивы в сочетании с просвечивающим через мелкую сетку кружев фоном изделия и поэтому наиболее желательны для отделки в виде декорирующих накладок.

Гипюровые кружева с более крупной, чем у тюлевых, сеткой ажура пригодны для непосредственного изготовления различных художественных изделий (рис. 13, 14).

Рис. 13. Подстаканник, стенки которого изготовлены из металлизированного кружева.

Рис. 14. Пудреница, орнаментированная металлизированным тюлевым кружевом в виде накладки на крышку.

Гальванопластическая металлизация состоит в предварительной обработке, наращивании металла и последующей гальваностегической отделке кружев после монтирования на изделии.

Сперва кружева растягивают на рамке и пропитывают парафином. Затем их проглаживают утюгом между листами бумаги для удаления избытка парафина. Далее наносят электропроводящий слой мелкого графита, излишек которого надо тщательно сдувать с кружев. Проложив проводники по краю кружева, их крепят на пластмассовой рамке или рамке из толстого провода с хлорвиниловой изоляцией, вместе с которой загружают в электролит (рис. 15).

Рис. 15. Натягивание проводником кружева.

Кружева, покрытые медью, обрабатывают латунной щеткой. Из металлизированных кружев вырезают требуемую заготовку и монтируют на изделии или изготовляют само изделие, придавая заготовке кружева соответствующую форму.

Металлизированные кружева паяют обычным способом с применением оловянно-свинцового припоя.

Гальваностегическая отделка заключается в нанесении декорирующего слоя серебра или золота или оксидирования в соответствующий тон.

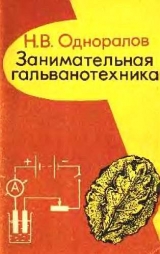

ИЗГОТОВЛЕНИЕ МЕТАЛЛИЧЕСКИХ ГЕРБАРИЕВ ИЗ ЛИСТЬЕВ

Для получения металлических гербариев (рис. 16) берут свежие листья и снимают с них отпечатки на восковой композиции. Для этого в формочку из плотной бумаги или в обичайку заливают восковую композицию и дают ей остыть почти до полного отвердевания с таким расчетом, чтобы поверхность восковой композиции была еще эластичней.

Рис. 16. Металлический гербарий.

Листья накладывают на поверхность воска и прижимают их стеклом. После этого снимают стекло и лист, и на восковой композиции остается четкий отпечаток листа. Таким же образом делают отпечаток с обратной стороны листа.

Когда восковая композиция полностью затвердеет и станет холодной, форму с отпечатком осторожно графитируют мягкой кистью с тем, чтобы не повредить отпечатка. Установив проводники на форме, подвешивают груз и форму завешивают в гальванопластическую ванну.

ПОКРЫТИЕ МЕТАЛЛОМ РАСТЕНИИ И ФРУКТОВ

Для покрытия металлом растений, фруктов и т. п. их предварительно высушивают, а затем обрабатывают в спирте или в растворах хлорида натрия, бария или кальция, уксусной или салициловой кислоты, а затем покрывают тонким слоем серебра.

После этого на поверхность предметов, покрываемых металлом, следует несколько раз нанести тонкий слой шеллачного лака.

Для металлизации растений готовят четыре раствора (применяя при этом дистиллированную воду): первый раствор – 4 г гидроксида натрия на 100 мл воды; второй – 4 г нитрата серебра на 100 мл воды; третий – 7 г аммиака (25-процентный раствор) на 100 мл воды и четвертый – 2,5 г сахара на 85 мл воды. Все четыре раствора сливают в один сосуд. В приготовленную жидкость опускают растение, которое хотят металлизировать серебром, а затем покрыть медью. После того как поверхность растения покроется серебром, его вынимают из раствора, прополаскивают водой и загружают в гальванопластическую медную ванну.

Для устранения плавучести в электролите фрукты, растения и т. п. прикрепляются на парафине к стеклу или кусочку пластмассы.

ПОКРЫТИЕ МЕТАЛЛОМ ИЗДЕЛИЙ ИЗ ДЕРЕВА, ПЕРЬЕВ ПТИЦ И ДРУГИХ ПРЕДМЕТОВ

Мелкие изделия из дерева, например рельефы, могут быть покрыты тонким слоем металла. Покрытые металлом деревянные изделия внешне будут имитировать металлические – литые.

Предварительно изделия из дерева проваривают в воске или парафине, церезине, озокерите или других восковых смесях для устранения гигроскопичности, так как дерево впитывает электролит. Затем изделия графитируются; на них устанавливаются проводники, которые прикрепляются на форме, как указано на рисунке 17; подвешивается груз, и форма загружается в ванну.

Таким же способом могут быть покрыты металлом перья птиц, ио их не проваривают в воске или парафине, а только погружают в расплавленный состав, после чего графитируют, прикрепляют проводник и груз.

Рис. 17. Пример зарядки форм:

Слева – правильная зарядка формы, справа – неправильная зарядка.

ИЗГОТОВЛЕНИЕ ПРЕСС-ФОРМ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЯ ИЗ АКРИЛАТА

Путем гальванопластики можно изготовлять пресс-формы для прессования в них предварительно размягченного акрилата (органического стекла). Для этого с рельефной модели снимают металлический контррельеф, наращивая металл в гальванопластической ванне непосредственно на модель. Для этого готовят рельефную модель из гипса или пластилина.

Покрыв модель графитом и приложив проводники из проволоки, модель загружают в гальванонластическую ванну и выдерживают ее до отложения на ней меди толщиной не менее 1,5–2 мм.

Полученный медный контррельеф затем облуживают с обратной стороны оловянно-свинцовым припоем и устанавливают на столе вниз контррельефом, подложив лист асбеста.

После этого контррельеф заключают в стальное кольцо (рис. 18) и в него заливают свинец или баббит, который спаивается с облуженной стороной контррельефа.

Рис. 18. Пресс-форма.

Кольцо можно отрезать от трубы соответствующего диаметра. Во избежание растекания свинца контррельеф вдавливают в песок, предварительно насыпанный на асбест. Песком следует засыпать и внешние края кольца.

В полученной таким образом пресс-форме можно прессовать изделия из пластической массы – органического стекла, предварительно размягчив его над электрической плиткой или в кипятке до состояния резины.

Для прессования размягченное органическое стекло укладывают на полученную пресс-форму, поверх которой кладут толстую губчатую резину, а затем стальную плитку толщиной 4–5 мм.

Подготовленную таким образом пресс-форму ставят па пресс и производят давление в течение 3–5 мин почти до полного отвердевания органического стекла. После прессования форму вместе с опрессованной моделью погружают в воду для полного охлаждения. Модель извлекают из готовой формы легким постукиванием.

Для прессования моделей небольших размеров (5–6 см) может быть использован канцелярский винтовой пресс или гидравлический пресс, имеющийся в каждом физическом кабинете школы.

Нанесение электропроводящего слоя на формы

НАНЕСЕНИЕ ГРАФИТА

Подготовка графита. Существует несколько сортов графита; наиболее качественным для создания электропроводящего слоя на формах считается чешуйчатый графит, но можно пользоваться любым сортом.

Графит, применяемый для натирания форм, должен отличаться чистотой, не иметь посторонних примесей, не быть крупночешуйчатым или матовым (матовый графит – землистый, или так называемый сажевый, иногда употребляется в качестве наполнителя для восковых форм).

Предварительно графит обрабатывают. Обычный мелкий чешуйчатый графит размалывают в фарфоровой шаровой мельнице с водой или растирают в фарфоровой ступке; наиболее мелкий графит – коллоидный – измельчают в коллоидной мельнице. Из размолотого графита удаляют содержащиеся в нем обычно оксиды железа, для чего его замешивают с водой в сметанообразную массу и добавляют хлор водородную кислоту; через сутки графит осаждается на дно сосуда[7]7

Этот процесс обработки графита не обязателен; можно использовать мелкоперемолотый карандашный графит марок КБ и КТ, величина кристаллов такого графита 50 мкм.

[Закрыть]. Воду сливают, графит многократно промывают водой до полного удаления кислоты, затем сушат, растирают шпателем и просеивают через тонкое металлическое или шелковое сито с числом отверстий не менее 400 на 1 см2. Наиболее мелкий графит используется для небольших и очень точных копий; для копий большого размера можно применять более крупный графит, так как он обладает повышенной электропроводностью.

Следует отметить, что графит имеет значительное удельное сопротивление. При небрежном графитировании омическое сопротивление графита может возрасти. Его следует наносить плотным слоем, чтобы частицы графита хорошо соприкасались между собой.

Особенности нанесения графита на различные формы. Графитирование всегда производят с большой осторожностью. При нанесении графита на формы, имеющие тонкий рельеф, надо применять кисть из мягкого, но не очень длинного волоса, чтобы пользоваться торцом кисти. На кисть следует надевать резиновую трубку, чтобы защитить форму от возможного соприкосновения с металлической оправкой кисти.

Для графитирования обычно применяют акварельные колонковые кисти от № 8 до № 14, а также более жесткие кисти, употребляемые в масляной живописи. Кроме того, пользуются ватными тампонами, главным образом для натирания гипсовых форм.

Гипсовые формы, пропитанные воском, или восковые формы лучше графитировать, когда они еще не совсем остыли: сцепляемость частиц графитовой пудры с воском значительно повышается. Для этого производят графитирование в два приема. Предварительно еще теплую форму осторожно припудривают ватным тампоном, нанося графит в избытке; затем после охлаждения форму окончательно графитируют. Если форма сделана из мягкой восковой композиции, и в особенности из пластилина, следует пользоваться мягкими беличьими кистями или ватными тампонами. Затем стенки полости гипсовой формы следует дополнительно графитировать довольно жесткой кистью, обращая главное внимание на узкие или глубокие детали рельефа. При графитировании ватным тампоном необходимо часто осматривать его рабочую поверхность: она может навощиться и повредить рельеф формы.

Наиболее трудно графитируются парафиновые формы, так как графит чрезвычайно плохо сцепляется с их поверхностью, вследствие чего требуется длительное графитирование. Парафиновые формы лучше графитировать кистью, а не тампоном, потому что парафин хрупок и при натирании склонен к отслаиванию.

При нанесении графита на пластилиновые формы или непосредственно на пластилиновые рельефы, а также на объемные скульптуры из пластилина их следует предварительно покрывать шеллачным лаком или нитролаком для создания тонкой пленки, предохраняющей поверхностный слой пластилина от повреждений при графитировании и от размывания электролитом.

Следует изготовлять пластилиновые барельефы на пластмассовой или стеклянной доске, создающей плоский фон.

Объемные скульптуры из пластилина, на которые наращивается металл, надо изготовлять на алюминиевых каркасах. Если опора каркаса выходит наружу, ее следует покрывать парафином или воском. По выступающую часть каркаса следует оставлять до конца гальванопластического процесса, так как каркасом можно пользоваться для подвески скульптуры в ванну. Только по окончании процесса выступающую часть каркаса отрезают ножовкой, а надрез плотно замазывают пластилином, покрывают электропроводящим слоем и затем наращивают металл в электролите.

Для нанесения графита на стеклянные, пластмассовые и другие материалы, на которые металл наращивают преимущественно в декоративных целях, можно пользоваться следующим приемом. Графитируемый материал предварительно покрывают тонким каучуковым или восковым слоем, для чего готовят 0,2–0,3-процентный раствор каучука или воска в чистом бензине и наносят его пульверизатором или кистью. После этого мягкой кистью тщательно наносят графит.

При наращивании металла на гигроскопичные материалы, например дерево, кружево, бумагу и т. п., предварительно пропитывают их парафином или воском.

Иногда приходится производить дополнительное подграфичивание форм, уже частично наращенных металлом. Дело в том, что в процессе гальванопластического осаждения металла на неметаллические формы иногда часть поверхности не затягивается металлом. Это может происходить по ряду причин: недостаточно плотное нанесение графита, неполное смачивание электролитом всей формы, смывание графита электролитом при загрузке форм, выделение пузырьков воздуха на форме и пр.

Обычно не покрываются металлом небольшие участки. Если, не устранив неполноту затяжки форм, вести дальнейшее наращивание, могут получиться значительные поры в толще металла Чтобы не допустить этого, формы следует заранее вынуть из электролита, промыть в проточной водяной ванне или в слабой струе воды и просушить незатянувшиеся места формы струей теплого воздуха или фильтровальной бумагой. Затем незатянувшиеся места надо подграфитить мягкой кистью, лучше торцовой, которая дает возможность производить графитирование не только поверхности формы, но и стенок небольших отверстий.

Применение ватных и марлевых тампонов для подграфичивания совершенно неприемлемо, так как волокна ваты или марли налипают на форму, что делает металл при дальнейшем наращивании шероховатым.

Формы, покрытые графитовым электропроводящим слоем, необходимо тщательно обдувать для удаления лишнего, не связанного с формой графита. Особенно тщательно следует обдувать формы со сложным глубоким рельефом.

МЕТАЛЛИЗАЦИЯ ФОРМ

Бронзирование

Способ образования электропроводящего слоя нанесением бронзового порошка менее распространен, чем графитирование, так как бронзовый порошок непрочно пристает к материалам, из которых обычно изготовляют формы для гальванопластики (за исключением пластилина или подогретых восковых композиций).

При помощи кисти натирают форму, затем 15—25-процентным раствором спирта полностью смачивают всю ее поверхность. Немедленно после смачивания сливают спирт с формы и наливают на нее подогретый до 30–35 °C раствор, состоящий из 6 г нитрата серебра и 50 г тиосульфата натрия. Когда окраска поверхности формы изменится, раствор сливают и наливают свежий.

После того как форма приобретет серый цвет, который больше уже не изменяется, последнюю порцию раствора сливают и форму тщательно промывают водой.

Серебрение

По другому способу для повышения смачиваемости форму предварительно промывают не менее 1–2 мин спиртом, затем 2–5 мин раствором следующего состава:

Промыв затем форму дистиллированной водой, приступают к серебрению. Предварительно готовят два раствора:

№ 1. Нитрат серебра… 40 г

Дистиллированная вода… 1 л

№ 2. Пирогаллол… 7 г

Лимонная кислота… 4 г

Перед работой смешивают 1 ч. массы раствора № 1 и 5 ч. массы раствора № 2 и наливают на форму. После того как раствор примет бурый цвет, его сливают, форму промывают дистиллированной водой и повторяют операцию серебрения вторично. По окончании серебрения форму сушат.

Можно покрывать форму и сульфидом серебра. Для этого обработанную хлоридом олова форму обливают (или смазывают кистью) раствором аммиачного серебра:

Нитрат серебра… 10 г

Аммиак 25-процентный… 25 мл

Спирт этиловый… 30 мл

Дистиллированная вода… 20 мл

Смоченную форму просушивают и помещают в камеру с сероводородом или обдувают сероводородом в вытяжном шкафу.

Для получения паров сероводорода в фарфоровую чашечку насыпают кусочки сульфида железа и обливают хлорводородной кислотой. При обдувании форм из пульверизатора на дно пузырька наливают сульфат аммония и вставляют пульверизатор так, чтобы отводная трубка его была на некотором расстоянии от жидкости.

Под действием сероводорода на нанесенном слое аммиачного серебра образуется тонкая пленка сульфида серебра, обладающего довольно высокой электропроводностью.

Применяют также способ образования пленки сульфида серебра на поверхности шеллачного лака. Для этого форму покрывают тонким слоем лака и после просушки погружают в раствор (можно также наносить раствор кистью), состоящий из 4 ч. массы нитрата серебра и 6 ч. массы спирта. Влажную форму помещают в камеру с сероводородом или обдувают струей сероводорода.

Спиртовой раствор нитрата серебра размягчает поверхностный слой шеллака, благодаря чему серебро лучше держится на поверхности формы.

Меднение

Металлическую медь наносят на форму иными способами. Так, можно предварительно графитированную форму облить сперва 50-процентным раствором спирта для улучшения смачиваемости формы, затем 20-процентным раствором сульфата меди с добавлением 15-процентного раствора спирта ректификата. Обработанную таким образом еще влажную поверхность формы посыпают порошкообразными железными опилками, которые перемешивают мягкой кистью. Процесс повторяют 2–3 раза.

Другой способ заключается в контактном осаждении из аммиачного раствора глицератов меди. Для этого изделия обезжиривают, затем несколько уменьшают гладкость поверхности (стекло, например, обрабатывают шкуркой или травят плавиковой кислотой), чтобы улучшить сцепляемость с осаждаемым металлом. Для изделий из пластмассы рекомендуется протирка зубным порошком или оксидом магния, замешанными на 10—15-процентном растворе карбоната калия или другой щелочи. Для фарфоровых или стеклянных изделий рекомендуется погружение на 1–2 мин в слабый раствор плавиковой кислоты. После подготовки изделия тщательно промывают струей воды, погружают в 1-процентный раствор нитрата серебра на 5 мин и высушивают при 40–50 °C.

Предварительно изделие покрывают медным слоем, погружая его на 10–20 мин в подогретый до 25–35 °C состав, состоящий из раствора меди, 400 мл 3-процентного раствора гидроксида натрия, 200 мл восстановителя и, наконец, 800 мл формалина. Раствор имеет следующий состав:

Сульфат меди 3-процентный… 1 л

Аммиак концентрированный… 20 мл

Глицерин… 70–80 мл

Для приготовления восстановителя 100 г сахара растворяют при нагревании в 250 мл воды и прибавляют 0,5 мл концентрированной азотной кислоты. Раствор подвергают продолжительному нагреванию, пока он не приобретет янтарный цвет. Затем его разбавляют водой до объема 1250 мл.

Изделие или формы, покрытые медью, тщательно промывают водой и загружают в электролитическую ванну.

Электролитическое наращивание

ЗАРЯДКА ФОРМ

Формы, подготовленные для электролитического наращивания, как уже говорилось, должны быть заряжены, т. е. снабжены проводниками, имеющими контакт с электропроводящим слоем и подвеской для крепления на катодных штангах. Если плотность материалов, из которых изготовлены формы, меньше плотности электролита, то формы должны быть снабжены грузами, удерживающими их под верхним уровнем электролита.

Проводники должны быть из очень мягкой, хорошо отожженной и протравленной медной или латунной проволоки диаметром примерно 0,15—0,2 мл или 0,3–0,5 мл. Более тонкие проволоки пригодны для небольших и средних форм, более толстые – для крупных форм.

Выгоднее применять проводники большого диаметра, так как при пользовании ими можно повышать плотность тока. В процессе затяжки желательно небольшое омическое сопротивление таких проводников, достигаемое не только большим их диаметром, но и большей площадью соприкосновения с нанесенным на формы электропроводящим слоем.

Формы, снятые с рельефов или объемной скульптуры, должны иметь несколько отверстий для контактирующих подвесок или проводников, а также отверстия для подвешивания грузов.

В восковых формах эти отверстия обычно прокалывают в тот момент, когда воск еще достаточно мягок, в гипсовых же формах сверлят их вручную до пропитывания форм восковой композицией.

Отверстия располагают в нерабочих краях формы; они должны иметь такой диаметр, чтобы в них можно было ввести контактирующие провода или подвески, площадь сечения которых обеспечивает отсутствие нагрева при максимальной рабочей плотности тока.

У плоских форм отверстия для грузов располагают на противоположной стороне от отверстий для подвесок. Число отверстий для грузов подбирают, исходя из необходимости уравновесить формы в ванне.

На рисунке 19 изображена гипсовая форма барельефа, у которой верхнее отверстие предназначено. Для подвески, а нижнее – для груза.

Рис. 19. Пример зарядки формы.

Контактирующие проводники прокладываются на расстоянии 0,5–1 см от границ готового изделия, что даст возможность легко отделять металлический облой при обработке готового барельефа. Располагать проводники дальше от границ изделия важно потому, что они покрываются наиболее толстым слоем металла, затрудняющим удаление облоя. У объемных и кусковых форм проводники прокладывают главным образом на торце.

Проводники начинают прокладывать от подвесочного отверстия формы, для чего в него вводят с лицевой стороны формы тонкий проводник и крепят пластилином или церезином у начала, а затем в конце каждого участка.

Для обеспечения лучшего контакта с электропроводящим слоем необходимо, чтобы проводник плотно прилегал к форме. С этой целью проводник дополнительно поджимается острием ножа к плоскости формы. По окончании прокладки проводника его второй конец снова вводят в подвесочное отверстие формы, а затем в то же отверстие вводят подвеску в виде изолированного проводника, конец которого очищен от изоляции на длине, достаточной для контакта с концами проводника, проложенного на форме. Затем подвесочный провод загибают в виде крючка.

Для изготовления подвесок плоских форм лучше употреблять одножильный медный провод с хлорвиниловой изоляцией, для подвесок объемных форм – мягкий многожильный провод с резиновой или иной надежной изоляцией, защищающей провод от электролита и обрастания металлом.

В качестве грузов для форм применяют куски фарфора, стекла, глазурованной и непористой керамики Чтобы грузы не обрастали металлом (что возможно при случайном покрытии их графитовой пылью), следует всегда покрывать их лаком или воском и наблюдать за тем, чтобы они не покрывались электропроводящими материалами. Поэтому грузы надо подвешивать на формы после нанесения электропроводящего слоя.

ЗАГРУЗКА ФОРМ В ВАННУ

Формы загружают под некоторым углом к поверхности электролита, чтобы облегчить удаление воздуха из поднутрений и узких мест формы.

Погруженная в электролит плоская форма должна быть затем под слоем электролита расположена горизонтально для удаления с нее мягкой кистью оставшихся пузырьков воздуха. Чтобы уменьшить захват пузырьков воздуха, формы перед загрузкой можно заливать спиртом.

Пузырьки воздуха не всегда можно легко заметить под слоем электролита, поэтому необходимо внимательно осматривать форму перед завешиванием в ванну.

Пузырьки воздуха имеют вид отдельных прозрачных стеклышек или бисера; они трудно удаляются даже при резком стряхивании формы, и только кистью их сравнительно легко удалить.

Формы необходимо готовить к завешиванию всегда в таком положении, чтобы из поднутрений имелся выход для воздуха кверху.

Закрытые объемные формы при загрузке в ванну следует заполнять электролитом постепенно, равномерно вытесняя из них воздух. Глубоко профилированные места надо держать в таком положении, при котором электролит может медленно вливаться в них, вытесняя воздух.

Первоначальная плотность тока должна быть минимальной, чтобы не вызвать подгорания проводников, связанных с электропроводящим слоем. Минимальную плотность тока следует поддерживать до полной затяжки форм металлом и лишь затем переходить на рабочую плотность.

УСЛОВИЯ ПОЛУЧЕНИЯ РАВНОМЕРНОГО ОТЛОЖЕНИЯ МЕТАЛЛА

Гальванопластическое отложение толстых и равномерных по толщине слоев металла на сложнопрофилированные и глубокие формы является при репродуцировании наиболее трудной задачей.

При декоративном и противокоррозионном отложении металлов в гальваностегии отложенный металл имеет толщину всего в несколько микронов, в гальванопластике же она достигает нескольких миллиметров, т. е. в сотни и даже тысячи раз больше.

Электролитическое отложение металла, вообще говоря, не бывает равномерным, что особенно заметно при наращивании толстых гальванопластических слоев. Даже при наличии наиболее благоприятных условий, имея вполне плоский анод и катод, невозможно получить вполне равномерное отложение металла по всей площади. По краям и на выступах катода наращиваются более толстые, а в местах, дальше отстоящих от края, – более тонкие слои металла.

Расположение электрических силовых линий между анодом и катодом является главным фактором, определяющим распределение металла; оно зависит от формы электродов, расстояния между ними и сечения всей массы электролита, через которую проходят электрические силовые линии, а также от состава электролита.

Не следует полагать, что таили иная плотность силовых линий связана с изменением потенциала в разных точках электрода, так как ввиду высокой проводимости последнего потенциал его практически равномерен. (О существенных различиях потенциала можно говорить только в период затяжки металлом формы из непроводника.)

Соответственно различной степени средоточия силовых линий плотность тока на отдельных участках резко профилированных катодов различна в разных местах профиля: она значительно возрастает не только по их краям, но и на ребрах и других выступающих элементах форм. Напротив, в углубленных местах форм плотность тока резко убывает (рис. 20).

Рис. 20. Распределение силовых линий.

Способность электролита равномерно распределять металл на катоде, или «сработать в глубину», выражается рассеивающем способностью электролита. Она различна у разных электролитов, но практически всегда недостаточна. Поэтому регулирование толщины отложения металла по всему профилю форм является одним из главных элементов технологии гальванопластики.

Основной метод регулирования равномерности отложения металла заключается в применении различных экранов для отдельных деталей или целых участков рельефа и заключение форм в кассеты.

Экранирование применяется для защиты наиболее выступающих и острых деталей форм. Экраны могут ограничивать проникновение силовых линий или даже вовсе прекращать отложение металла на отдельных участках форм и тем направлять силовые линии в более глубоко профилированные места рельефа.

На разных участках анода плотность тока также различна и особенно повышена у краев анода, где она растворяется наиболее интенсивно (рис. 21).

Рис. 21. Анод, изолированный по торцу:

1 – анод; 2 – рамка из полихлорвиниллового шланга

Обычно сечение электролита всегда больше площади электродов, и потому силовые линии могут уходить в глубь электролита. Распределение силовых линий между анодом и катодом ухудшается при прохождении тока в больших объемах электролита. На рисунке 22 приведена схема распределения их, когда над электродами и под ними имеется значительный объем электролита.

Рис. 22. Схема силового поля при разном расположении катода и анода в электролите

а – глубокое погружение электродов в электролит, б – электроды находятся у поверхности электролита, в – электроды у поверхности, внизу экран

Для устранения указанного явления, обычно резко проявляющегося при работе в ваннах большего объема, принимают ряд мер. Так, например, формы загружают в электролит так, что от верхнего края их до зеркала ванны оставляют не более 1–2 см (рис. 23).

Рис. 23. Способ наращивания при постепенном погружении с экранированием черновой формы

1 – экран

Для устранения влияния объема электролита, находящегося ниже формы, под нее подводят экран, чем достигается и с этой стороны большая равномерность в расположении силовых линий. Так же устанавливают боковые экраны, в результате чего получается как бы кассета, изолирующая электроды от излишней массы электролита. Роль таких кассет могут отчасти выполнять рамки, в которых заключают катод и анод (рис. 21). Для защиты торцовой части анода рамку можно заменить разрезанной вдоль хлорвиниловой трубки.

Экраны изготовляют из листовой пластмассы (винипласта, акрилата) толщиной 4–5 мм; по углам в них сверлят отверстия для подвешивания на мягких подвесках из электропровода с резиновой изоляцией. В ванну экраны устанавливают после завешивания анода и погружения форм в электролит.

Общими контурными экранами ограничиваться нельзя. Еще более важное значение имеют местные экраны. Скульптура, репродуцируемая гальванопластически, обычно резко отличается между собой в деталях рельефа, вследствие чего необходим индивидуальным подбор экранов для регулирования отложения металла.

Сложность регулирования заключается также в необходимости одновременно решать вопрос о режиме электролиза, и прежде всего правильно выбрать среднюю плотность тока, от чего зависит плотность тока на отдельных участках.

Рассмотрим подробнее различные приемы экранирования.

На рисунке 24 представлен способ постепенного погружения формы с применением экрана: а – первая стадия наращивания металла на выступающие детали формы, близлежащие к аноду; б – применение экрана, защищающего уже наращенную нижнюю часть формы (на этой стадии рабочей является углубленная часть формы); в – установка экрана при погружении выступающих частей формы до зеркала электролита; г – окончательное погружение формы в электролит, при котором полностью покрывается верх формы.

Рис. 24. Способ наращивания при постепенном погружении и экранировании монолитной формы

1 – отверстие для впуска электролита 2 – линия экранирования

По такому же принципу наращивается металл внутри монолитных форм. Способ наращивания путем последовательного погружения формы в электролит по мере отложения металла требуемой толщины представлен на рисунке 24: а – первый этап погружения формы; б – следующий этап погружения с экранированием отложенного металла при помощи изоляции; в и г – стадии дальнейшего погружения (показано перемещение границы закрытия отложенного металла изолирующим слоем).

Металл обычно закрывают в формах изолирующим слоем при помощи расплавленного парафина. Такая изоляция имеет существенное значение для регулирования толщины отлагаемого слоя.

Края формы и все ее детали, имеющие достаточную толщину, следует по мере наращивания металла тщательно закрывать изолирующим слоем, чтобы избежать образования отдельных дендритов в плохо закрытых изоляцией местах.

Другой способ регулирования отложения металла заключается в разделении монолитных форм на отдельные пояса, не связанные между собой проводящим слоем. На рисунке 25 изображена такая форма: ее пояса снабжены самостоятельными питающими проводниками, которые постепенно подключают к источнику тока таким образом, что после достаточного наращивания металла на данном поясе соответствующий проводник отключают и подключают соседний.

Рис. 25. Способ наращивания с секционированием по поясам:

а, б, в, г, д, е, ж – пояса: 1, 2, 3, 4, 5, 6, 7 – проводники.

При изготовлении такой формы предварительно устанавливают и закрепляют проводники, служащие контактами, к проводящему слою данного пояса.

Просушенную и затем пропитанную восковой композицией форму подготовляют к нанесению электропроводящего слоя. При этом форму разделяют внутри обычными электроизоляционными лентами, которые плотно наклеивают на внутреннюю полость формы, разделяя ее таким образом на отдельные пояса а, б, в и т. д.